จุดกำเนิดของอินเวอร์เตอร์ Solavita

โรงงาน Solavita ได้เริ่มดำเนินการในระยะที่สองอย่างเป็นทางการ ในเดือนพฤษภาคม 2024 โรงงานที่ทันสมัยแห่งนี้มีพื้นที่มากกว่า 13,000 ตารางเมตร โดยมีการผสมผสานระบบการผลิตอัตโนมัติเข้ากับระบบการจัดการข้อมูล ซึ่งถือเป็นมาตรฐานใหม่ในการผลิตอินเวอร์เตอร์อัจฉริยะ

Solavita ใช้ระบบการจัดการ SOP เชิงวิทยาศาสตร์และอุปกรณ์คุณภาพสูงเพื่อควบคุมการผลิตอัจฉริยะอย่างแม่นยำ ซึ่งทำให้สามารถมั่นใจได้ในเรื่องคุณภาพและประสิทธิภาพที่สูงของผลิตภัณฑ์ เรามาเรียนรู้กระบวนการผลิตหลักสองขั้นตอนเพื่อสำรวจนวัตกรรมไฮเทคที่สร้างผลิตภัณฑ์คุณภาพระดับพรีเมียมกันเลย

กระบวนการ PCBA

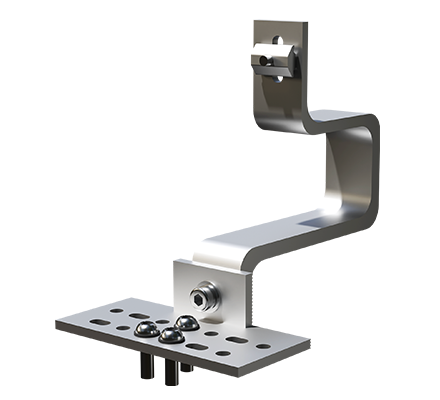

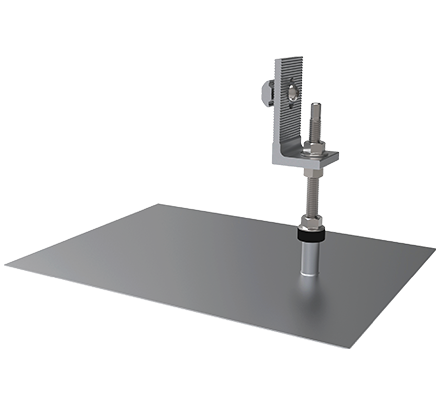

หากพูดถึงการผลิตส่วนประกอบหลักของ PCBA นั้น Solavita ประสบความสำเร็จในการทำให้กระบวนการผลิตเป็นแบบอัตโนมัติอย่างเต็มรูปแบบ โดยผสมผสานเทคโนโลยีการผลิตที่ล้ำสมัยเข้าในแต่ละขั้นตอนเพื่อยกระดับการผลิตโดยรวม

การจัดวางอุปกรณ์แบบ SMT

1.1 การพิมพ์โซลเดอร์เพสต์

วิธีการจัดวางส่วนประกอบอิเล็กทรอนิกส์ที่มีความแม่นยำบนแผงวงจร PCB ขั้นตอนนี้ใช้เครื่องพิมพ์ภาพแบบอัตโนมัติที่มีความแม่นยำสูงเพื่อทำให้การวางตำแหน่งมีความถูกต้อง

1.2 การตรวจสอบโซลเดอร์เพสต์ SPI

โดยใช้เทคโนโลยีการตรวจสอบรอบทิศทางแบบ 3D เพื่อสร้างรายงานการวิเคราะห์ SPC กระบวนการนี้สามารถระบุข้อบกพร่องได้อย่างมีประสิทธิภาพ เช่น การเคลื่อนตัวของโซลเดอร์เพสต์ การละเว้นโซลเดอร์เพสต์ และการเชื่อมโยงของโซลเดอร์เพสต์ ซึ่งช่วยให้มั่นใจได้ถึงคุณภาพของการพิมพ์

1.3 การวางตำแหน่งอัตโนมัติอย่างเต็มรูปแบบ

เครื่องวางตำแหน่งขั้นสูงซึ่งจะวางตำแหน่งส่วนประกอบ SMD บน PCB ได้อย่างแม่นยำ โดยมีกลไกป้องกันข้อผิดพลาดแบบในตัวเพื่อเพิ่มความแม่นยำในการทำงาน

1.4 AOI ก่อนการรีโฟลว์

ขั้นตอนนี้จะตรวจจับและแก้ไขปัญหาต่าง ๆ เช่น ส่วนประกอบที่ขาดหายไป ความเบี่ยงเบนของตำแหน่ง ข้อผิดพลาดของขั้ว และชิ้นส่วนที่ไม่ถูกต้อง โดยไม่ต้องใช้หัวแร้งบัดกรี ซึ่งช่วยให้มั่นใจได้ในเรื่องการประกอบที่แม่นยำ

1.5 การบัดกรีแบบรีโฟลว์

อุปกรณ์จะประกอบด้วยโซนทำความร้อนที่มีการควบคุมอุณหภูมิ 10 โซนและโซนทำความเย็น 4 โซนซึ่งอยู่ภายใต้การปกป้องด้วยไนโตรเจน โดยจะหลอมโซลเดอร์เพสต์ที่อุณหภูมิสูงและทำให้เย็นลงจนกลายเป็นโลหะผสม เพื่อยึดส่วนประกอบไว้บน PCB

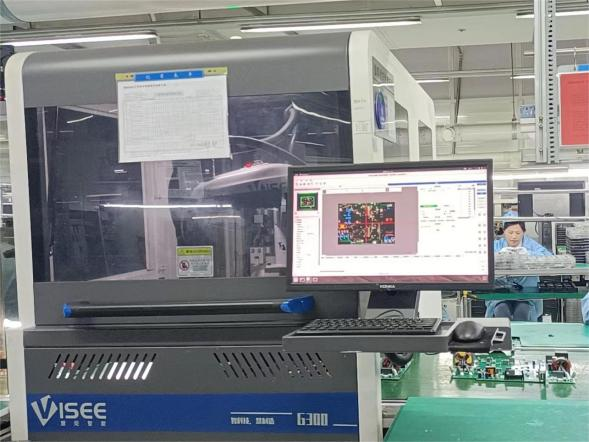

1.6 AOI หลังการรีโฟลว์

โดยใช้เทคโนโลยีการตรวจสอบออปติคอลหลายมิติแบบอัตโนมัติ ขั้นตอนนี้จะช่วยให้มั่นใจว่าการบัดกรีและการจัดวางส่วนประกอบมีความแม่นยำ โดยมีอัตราข้อบกพร่องที่ต่ำเพียง 20 PPM ซึ่งช่วยเพิ่มผลผลิตของสายการผลิตในปัจจุบัน และวางรากฐานด้านคุณภาพที่มั่นคงสำหรับกระบวนการ PCBA ครั้งถัดไป

ส่วนประกอบแบบปลั๊กอินและการเคลือบแบบคอนฟอร์มัล

2.1 ส่วนประกอบแบบปลั๊กอิน

กระบวนการนี้เกี่ยวข้องกับแปดขั้นตอนที่สำคัญ ซึ่งได้รับการออกแบบมาสำหรับส่วนประกอบขนาดใหญ่และส่วนประกอบที่มีการบรรจุหีบห่อเป็นพิเศษ โดยแต่ละขั้นตอนนั้นถือว่ามีความสำคัญ

2.2 การบัดกรีแบบคลื่น

เทคนิคนี้สร้างรูปร่างที่เฉพาะของคลื่นตะกั่วบัดกรีที่หลอมละลาย ซึ่งช่วยให้บัดกรีส่วนประกอบต่าง ๆ บนแผงวงจรได้อย่างมีประสิทธิภาพและรวดเร็ว

2.3 การทดสอบ ICT

โดยใช้เครื่องมือนำเข้าระดับชั้นนำ ขั้นตอนนี้จะทำการตรวจจับส่วนประกอบที่มีข้อผิดพลาดและข้อบกพร่องโดยอัตโนมัติ ด้วยการระบุปัญหาอย่างแม่นยำเพื่อรักษามาตรฐานด้านคุณภาพ

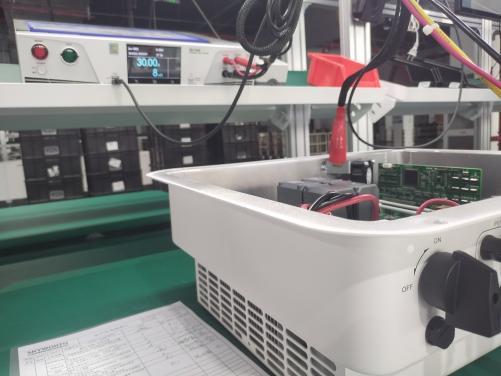

2.4 การทดสอบ FCT

หลังจากประกอบแผงวงจร PCBA ขั้นตอนนี้มุ่งเน้นไปที่การประเมินประสิทธิภาพทางไฟฟ้าของอินเวอร์เตอร์ เพื่อให้มั่นถึงการทำงานที่มีเสถียรภาพ มีความปลอดภัย และสามารถใช้งานได้จริงในทางปฏิบัติ

2.5 การเคลือบแบบคอนฟอร์มัล

การเคลือบแบบคอนฟอร์มัลให้ชั้นป้องกันที่มีความหนา 100um ซึ่งมีความทนทานต่อความชื้น เชื้อรา และการออกซิเดชัน และช่วยให้การทำงานมีเสถียรภาพแม้ในสภาพแวดล้อมที่รุนแรง

2.6 การจ่ายซิลิโคน

อุปกรณ์อัตโนมัติจะทำการควบคุมปริมาณการจ่าย แรงดัน และระยะห่างอย่างแม่นยำ โดยจะวางซิลิโคนในตำแหน่งที่กำหนดไว้บน PCBA อย่างแม่นยำ ซึ่งจะช่วยเพิ่มความเชื่อถือให้กับการประกอบและการป้องกันส่วนประกอบ

กระบวนการ SMT ที่ละเอียดประณีตจะผลิต PCBA กึ่งสำเร็จรูป ซึ่งผ่านขั้นตอนการประกอบอย่างเข้มงวดและการเคลือบแบบคอนฟอร์มัลเพื่อให้ได้ PCBA สำเร็จรูปที่มีคุณภาพสูง Solavita นำอุปกรณ์การผลิตระดับชั้นนำของอุตสาหกรรมมาใช้อย่างแพร่หลาย ซึ่งไม่เพียงช่วยเพิ่มประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยให้ PCBA มีคุณภาพและประสิทธิภาพที่เหนือชั้น

การทดสอบผลิตภัณฑ์

ในการผลิตอินเวอร์เตอร์ของ Solavita เทคโนโลยีของกระบวนการขั้นสูงมีการใช้งานควบคู่กับระบบควบคุมคุณภาพที่เข้มงวด จากการทดสอบการปฏิบัติตามมาตรฐานความปลอดภัยเพื่อรับประกันความปลอดภัยของผลิตภัณฑ์ไปจนถึงการทดสอบเพื่อจำลองการเสื่อมสภาพที่ท้าทายขีดจำกัดนั้น การตรวจสอบที่เข้มงวดในแต่ละครั้งเป็นสิ่งที่รับประกันได้ถึงคุณภาพที่เป็นเลิศ

1. การทดสอบการปฏิบัติตามข้อกำหนดด้านความปลอดภัย

เมื่อประกอบอินเวอร์เตอร์ ขั้นตอนนี้จะเกี่ยวข้องกับการทดสอบความต้านทานของฉนวน ความต้านทานของสายดินและแรงดันไฟฟ้าสูง เพื่อให้แน่ใจถึงความปลอดภัยและความน่าเชื่อถือ ในการใช้งานจริง

2. การทดสอบการรั่วไหลของอากาศ์

ขั้นตอนนี้จะทดสอบประสิทธิภาพการซีล ของอินเวอร์เตอร์ โดยตรวจสอบว่าอินเวอร์เตอร์จะยังคงมีการซีลที่ดีภายใต้สภาวะที่รุนแรง โดยเป็นไปตามระดับ IP66

3. การทดสอบ ATE

โดยใช้เครื่องมืออัตโนมัติขั้นสูง ขั้นตอนนี้จะตรวจสอบฟังก์ชันต่างๆ เช่น THDi, DCI และ MPPT (การติดตามจุดกำลังไฟฟ้าสูงสุด) ของอินเวอร์เตอร ขั้นตอนการทดสอบที่แม่นยำช่วยให้มั่นใจได้ในเรื่องคุณภาพและประสิทธิภาพของผลิตภัณฑ์

4. การทดสอบอายุการใช้งาน

ดำเนินการโดยนำอินเวอร์เตอร์ไปใช้งานในสภาวะที่รุนแรง เช่น อุณหภูมิสูง (45±5℃) กำลังไฟฟ้าเต็มที่ และการทำงานเป็นเวลานาน การทดสอบนี้จะกรองผลิตภัณฑ์ที่มีข้อบกพร่องออกไปเพื่อให้มั่นใจว่าสินค้าที่สมบูรณ์แบบจะได้รับการส่งมอบ

5. การทดสอบขั้นสุดท้าย

หลังจากที่ได้ล้างข้อมูลการทดสอบภายในแล้ว ขั้นตอนนี้เกี่ยวข้องกับการเชื่อมต่อกับกริดและการทำงานด้วยกำลังไฟฟ้าเต็มที่อีกครั้งเพื่อยืนยันประสิทธิภาพ

นอกจากนี้ Solavita ยังได้นำแพลตฟอร์มจัดการการผลิตแบบดิจิทัลขั้นสูงมาใช้งาน ซึ่งครอบคลุมถึง "การวางแผนการผลิต การกำหนดตารางเวลาการขนส่ง การตรวจสอบการผลิตแบบเรียลไทม์ และการติดตามผลิตภัณฑ์" อย่างครอบคลุม ดังนั้นจึงช่วยให้สามารถทำการควบคุมแบบดิจิทัลและเพิ่มประสิทธิภาพของกระบวนการผลิต

บทสรุป

Solavita ช่วยให้มั่นใจได้ในเรื่องคุณภาพและประสิทธิภาพของผลิตภัณฑ์ทั้งหมด ด้วยระบบการจัดการทางวิทยาศาสตร์และอุปกรณ์ขั้นสูง ในอนาคต บริษัทจะยังคงพัฒนาในด้านการผลิตอัจฉริยะต่อไป โดยจะมุ่งเน้นไปที่เทคโนโลยีเชิงนวัตกรรม และการพัฒนาผลิตภัณฑ์ระดับไฮเอนด์ โดยจะทำตามคำมั่นสัญญาในการเปลี่ยนผ่านจากเครื่องใช้ไฟฟ้าในบ้านแบบอัจฉริยะไปเป็นผู้เล่นระดับชั้นนำของอุตสาหกรรมคาร์บอนคู่ และเสริมสร้างศักยภาพที่แข็งแกร่งให้กับ "ผลิตในประเทศจีน"

Sign up to our latest บล็อก

การสมัครรับจดหมายข่าวของเรา ถือว่าคุณยอมรับข้อกำหนดที่ระบุไว้ในนโยบายความเป็นส่วนตัวของเรา คุณสามารถยกเลิกการรับได้ตลอดเวลา